Concreto de Estacas Pré-Fabricadas (Resistência x Módulo de Elasticidade)

1. INTRODUÇÃO

Em se tratando de cravação de estacas pré-fabricadas de concreto, há de se ter em mente que, embora se faça menção de que esse processo também possa ser feito por prensagem ou por vibração, na prática isso costuma ser feito por percussão, por meio da aplicação de sucessivos golpes de um martelo, caracterizado por uma massa pré-definida que se deixa cair sucessivamente de uma determinada altura pré-estabelecida, sobre o topo das estacas em processo de cravação. Obviamente que tal procedimento é bastante traumático e sempre induz às estacas de forma repetitiva, elevadas tensões que não raras as vezes lhes provocam a ruptura. Dizer que estacas pré-fabricadas de concreto não se quebram durante o processo de cravação não é verdade. A questão crucial está no estabelecimento de critérios confiáveis que permitam aos diversos profissionais envolvidos com a execução da obra, avaliar de forma ética, coerente e sensata tal assunto. Incoerente seria pensar que um produto préfabricado de concreto que será cravado à percussão nos mais variados perfis geotécnicos e, com os mais diversos tipos de equipamentos, não possa apresentar, em determinadas circunstâncias, problemas quanto à sua instalação como elemento de fundação. Enfim, estacas pré-fabricadas de concreto se quebram e isso é facilmente comprovado técnica e operacionalmente, independente da empresa que as fabrique, sejam elas armadas ou protendidas, vibradas ou centrifugadas. Inúmeros são os fatores possíveis que podem estar associados à eventual causa de qualquer ruptura de uma estaca pré-fabricada de concreto durante o processo de cravação por percussão, porém esses fatores podem ser agrupados de tal forma a permitir sua análise de forma isolada. Assim sendo, teríamos:

- 1. Fatores associados às características dos solos onde as estacas serão cravadas;

- 2. Fatores associados às características e qualidade do concreto usado na fabricação das estacas;

- 3. Fatores associados a deficiências do controle de qualidade durante a fabricação das estacas;

- 4. Fatores associados ao sistema de cravação e acessórios adotados para a cravação das estacas;

- 5. Fatores associados aos critérios adotados para controle e acompanhamento das cravações;

- 6. Fatores associados à geometria da seção transversal das estacas.

Se analisarmos essa situação sob o aspecto estatístico, verificaremos alguns tópicos interessantes. Obviamente quando se comenta que a avaliação a ser feita tem por base elementos obtidos e interpretados de forma estatística, nos referimos a um determinado número substancial de estacas, que seja expressivo e possa formar um conjunto de dados passiveis de serem representativos para análises conclusivas. Imaginemos uma obra composta por 10 (dez) estacas (uma guarita ou uma caixa d’água, por exemplo) onde haja a infelicidade de ocorrer uma única quebra durante o processo de cravação.

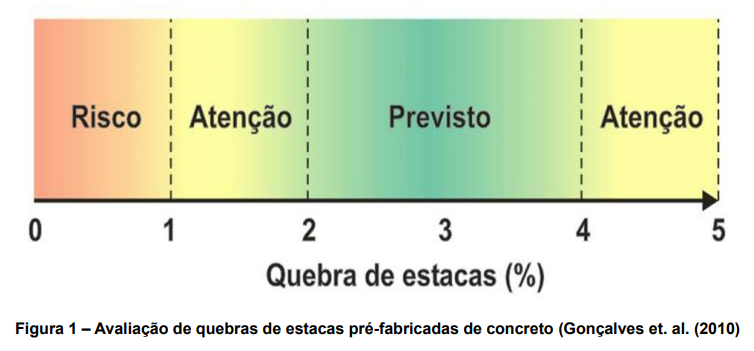

Nesse caso, há de se ter o bom senso de admitir que embora a porcentagem de quebras ocorrida (10%) seja exageradamente expressiva, não deve servir para embasar conclusão negativa e de forma genérica sobre a solução de fundação adotada. A figura 1 (Gonçalves et.al. - 2010) apresentada acima, ajudará na análise dessa tal situação.

Observando o diagrama apresentado na figura 1 (Gonçalves et.al. - 2010), nota-se que de uma forma geral, admitir que possa haver durante o processo de cravação de estacas pré-fabricadas de concreto uma margem de quebras situada entre 2% e 4% parece ser bastante razoável e representativa da grande parte das obras executadas. Vale salientar que devem estar inclusas nesta avaliação as eventuais quebras de cabeças de estacas, independentemente de haver ou não a posterior condenação quanto à adoção dessas estacas como elementos de fundação. Quando a margem de quebras de estacas em uma determinada obra aproxima-se de 5%, faz-se prudente atentar que medidas imediatas devam ser tomadas, no intuito de analisar suas causas prováveis. Nesses casos, deve-se efetuar reunião conjunta, na obra, entre o cliente, o executor e o projetista para a tomada imediata de medidas corretivas. Importante observar, que no início do estaqueamento de qualquer obra, o índice de estacas que venham a sofrer quebras pode ser superior a 5% (situação essa que posteriormente acaba se ajustando no decorrer do estaqueamento), pois nessa fase ainda não há total familiarização com as condições de cravação especificas de cada perfil geotécnico e, justamente quando da cravação das estacas provas, estas são mais exigidas durante o processo de cravação. Ao contrário, quando a margem de quebras de estacas em uma determinada obra aproxima-se de 1%, certamente deve-se desconfiar que algo esteja errado no controle efetuado em campo. Valores inferiores a 1% são diretamente proporcionais à probabilidade de ocorrência de problemas sérios no futuro, problemas esses decorrentes de total falta de controle operacional durante a execução da obra, tais como a não observância de que estacas foram mal cravadas e até mesmo que estacas quebradas foram admitidas como satisfatórias. Não é intenção deste trabalho, o aprofundamento na análise de todas a eventuais causas prováveis que possam estar associadas às quebras de estacas pré-fabricadas de concreto durante a fase de cravação por percussão, limitando-se apenas a fatores associados às características e qualidade do concreto usado na fabricação das estacas, particularmente ao seu módulo de elasticidade do concreto (Esec) e à sua resistência característica à compressão (fck).

2. MÓDULO DE ELASTICIDADE DO CONCRETO

Parece razoável admitir que o concreto a ser utilizado na confecção de estacas pré-fabricadas deva apresentar resistência compatível com os esforços decorrentes de seu manuseio, seu transporte e sua posterior cravação por percussão, porém sob o aspecto normativo não há uma definição clara e objetiva do que se entende por um concreto adequado e também não se faz referência quanto aos parâmetros quantitativos a respeito dos esforços citados, principalmente àqueles decorrentes da sua instalação no solo por percussão, por se tratar de assunto complexo e de difícil avaliação prévia.

m algumas situações especificas de obras de maior porte e responsabilidade (tipo Off Shore, por exemplo) até são feitas previamente Análises de Cravabilidade, através de programas computacionais sofisticados (GONÇALVES et.al – (2012)), porém essas análises fornecem alguns parâmetros orientativos que, via de regra, devem ser posteriormente ajustados à medida que as cravações das estacas são feitas em campo. Sob tal aspecto, nem sempre a característica básica a ser objetivada é a resistência à compressão, ou seja, um concreto que apresente uma resistência à compressão maior pode até apresentar mais problemas, se comparado a outro com resistência à compressão ligeiramente inferior, principalmente na fase de instalação da estaca no subsolo.

No caso específico das estacas pré-fabricadas, é mais importante analisar-se as condições ideais do Módulo de Elasticidade (E) do concreto utilizado em sua fabricação, que preocupar-se preponderantemente com sua resistência à compressão. Uma estaca pré-fabricada de concreto, durante a cravação por percussão, deforma-se como se fosse uma série de molas interligadas à medida que os golpes aplicados pelo martelo são desferidos sobre a mesma. Assim sendo, faz-se razoável crer que o concreto deva deformar-se, até porque, é submetido a um carregamento cíclico e dinâmico, decorrente dos sucessivos golpes aplicados pelo martelo dos bate-estacas.

Para estacas pré-fabricadas de concreto armado ou protendido, a NBR 6122/22 (Projeto e Execução de Fundações) observa-se para efeito de dimensionamento das estacas no que tange ao aspecto relativo ao elemento estrutural e não geotécnico, que há limitação da resistência característica do concreto (fck) em 40 MPa. Obviamente que, tratando-se de peças produzidas em indústrias, onde a necessidade de produção em larga escala obriga as peças a serem desformadas em pouco tempo, a resistência adquirida quando do saque das peças, que em geral não ultrapassa um dia e, deve ser tal que não permita o aparecimento de fissuras ou até mesmo trincas acentuadas durante as fases que antecedem sua instalação no subsolo. Assim sendo, parece ser de razoável compreensão que a resistência final adquirida aos 28 dias (idade de referência) ultrapasse fácil e significativamente o limite de 40 MPa fixado na norma Técnica ABNT NBR 6122/22.

Conclui-se então que o valor arbitrado pela norma técnica vigente visa apenas limitar as cargas estruturais nas peças assim dimensionadas, de tal forma a impor-lhes um limite de tensões aceitável também como elementos de fundação e, por consequência, transferir adequadamente (sem deformações (recalques) acentuadas) os carregamentos a elas impostos pelas estruturas a que servirão posteriormente d

Em geral, esse tipo de estacas é confeccionado com cimentos que tenham alta resistência inicial (CPV - ARI), com o objetivo de conferir ao concreto elevada resistência nas primeiras horas após as concretagens, proporcionando assim condições de desforma das peças com bastante rapidez. A quantidade de cimento por metro cúbico de concreto varia entre 350 e 450 kg e o fator água-cimento (a/c) varia, em geral, entre 0,40 e 0,50. A utilização de aditivos facilita bastante a trabalhabilidade da massa de concreto durante seu lançamento nas fôrmas, interferindo significativamente no fator água-cimento a ser considerado, mantendose a resistência tida como de referência. Recomenda-se sempre observar as prescrições do fabricante de cada produto a ser utilizado, uma vez que podem interferir significativamente em algumas das propriedades do concreto. Aditivos devem ser encarados sempre como um produto químico estranho a ser inserido na massa de concreto. Para tanto, é preciso estudar minuciosamente os objetivos a serem almejados com sua utilização. Normalmente, as estacas assim fabricadas possuem, quanto à resistência à compressão, as seguintes características como referência, advindas de ensaios de corpos de prova coletados quando da concretagem das mesmas e mantidos próximos às pistas de produção, de maneira a procurar representar fielmente as mesmas condições de cura a que as estacas foram submetidas:

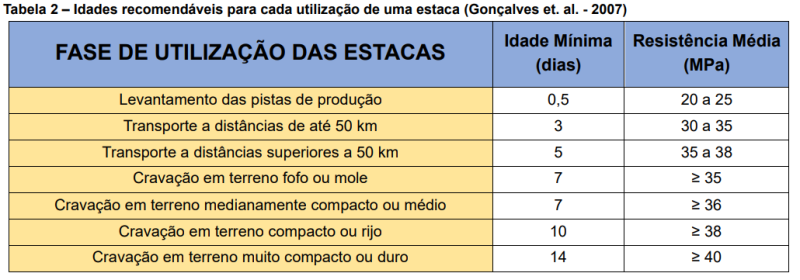

- ➢ fcj (1dia) = 20 a 30 MPa

- ➢ fcj (3dias) = 30 a 35 MPa

- ➢ fcj (7dias) = 35 a 38 MPa

- ➢ fcj (14dias) = 38 a 42 MPa

- ➢ fcj = fck = (28 dias) = 40 a 55 Mpa

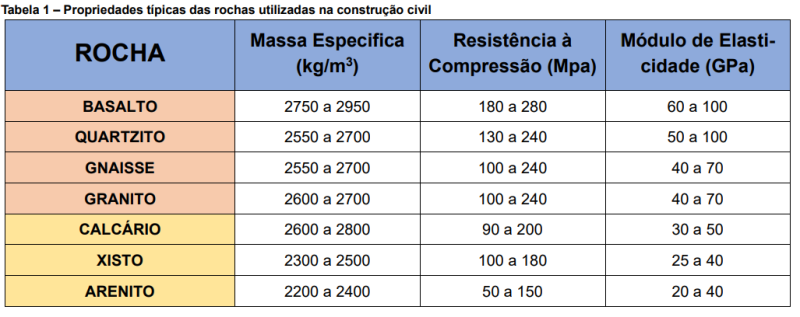

Deve ser levado em consideração na elaboração de um traço de concreto, que a resistência e o Módulo de Elasticidade dos agregados utilizados na sua fabricação devam ser consideravelmente superiores à resistência e aos Módulos de Elasticidade usuais dos concretos tradicionais. Segundo BAUER (1994), SANDRINI et.al. (2019) e VASCONCELLOS (2018), as características técnicas das principais rochas encontradas no Brasil e utilizadas normalmente como agregados para o concreto são:

Observando os valores apresentados, verificamos que nos concretos usuais (30 ≤ fck ≤ 50 Mpa), os agregados graúdos comumente usados (basalto; quartzito; granito e gnaisse) não influem negativamente na resistência final nem no Módulo de Elasticidade, pois suas características técnicas quanto à resistência à compressão e Módulo de Elasticidade são superiores aos demais elementos que compõem a mistura.

Os elementos constituintes do concreto devem sempre ser analisados previamente e, seu controle tecnológico feito em conformidade com a NBR-12654/92 (Controle Tecnológico de Materiais Componentes do Concreto – Procedimento). Observa-se assim, que a resistência fixada como referência na NBR-6122/22 (Projeto e Execução de Fundações) costuma ser facilmente alcançada aos 7 dias decorridos de sua fabricação, não necessitando, em tese e a princípio que as estacas esperem mais tempo para serem cravadas. Casos particulares, no entanto, podem ocorrer, onde algumas condições específicas de cravação em determinados perfis geotécnicos obriguem a cravação de estacas com idade superior. A ABNT NBR 16258/14 (Estacas Pré-Fabricadas de Concreto) fixa uma série de parâmetros mínimos no que tange à determinadas condições do concreto a ser utilizado para a fabricação de estacas pré-fabricadas de concreto. A saber:

- ➢ Resistência característica à compressão (fck) ≥ 40 Mpa;

- ➢ Módulo de Elasticidade Secante (Esec) ≥ 26GPa;

- ➢ Idade mínima para envio de estacas às obras para cravação = 7 dias;

- ➢ Resistencia mínima (fcj) para envio de estacas às obras para cravação ≥ 35Mpa;

- ➢ Módulo de Elasticidade Secante (Esec) mínimo para cravação das estacas ≥ 26GPa;

- ➢ Teor de argamassa do concreto para fabricação de estacas → 40% ≤ TA ≤ 50%;

- ➢ Fator água/cimento do concreto para fabricação de estacas ≤ 0,45;

- ➢ Absorção de água por imersão do concreto para fabricação de estacas ≤ 6%.

o que tange especificamente à resistência característica do concreto (fcj) a tabela 2 estabelece alguns valores médios de referência recomendáveis em relação às várias fases de utilização das estacas:

Especialmente no caso de estacas pré-fabricadas, a resistência à tração do concreto é considerada de fundamental importância, pois o processo de cravação por percussão, conforme já comentado, acaba por favorecer a formação de uma série de fissuras microscópicas internas provocadas por tensões de tração, embora os esforços externos aplicados sejam aparentemente, quase sempre de compressão. Assim sendo, concretos para estacas devem preferencialmente utilizar agregados com superfícies bastante ásperas, angulosas e preferencialmente de formato cúbico, além de quantidade de argamassa (com granulometria entre 0 e 4 mm) situada entre 40 e 50 %.

Especialmente no caso de estacas pré-fabricadas, a resistência à tração do concreto é considerada de fundamental importância, pois o processo de cravação por percussão, conforme já comentado, acaba por favorecer a formação de uma série de fissuras microscópicas internas provocadas por tensões de tração, embora os esforços externos aplicados sejam aparentemente, quase sempre de compressão. Assim sendo, concretos para estacas devem preferencialmente utilizar agregados com superfícies bastante ásperas, angulosas e preferencialmente de formato cúbico, além de quantidade de argamassa (com granulometria entre 0 e 4 mm) situada entre 40 e 50 %.

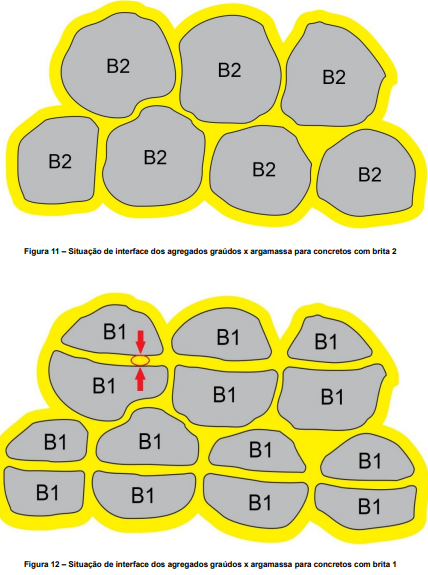

Experiências têm demonstrado, e observações de campo têm confirmado que para o caso específico de estacas pré-fabricadas, a confecção do concreto utilizando-se brita 2 ou, eventualmente brita 1, de forma individual ou associada, tem apresentado melhor desempenho quanto à não ocorrência de ruptura durante o processo de cravação, quando comparado com concretos feitos com britas de menores dimensões e porcentual de argamassa superior ao especificado. Parece ocorrer uma concentração de tensões internas de tração e eventualmente sob determinadas condições de cravação, até de cisalhamento, junto à argamassa, causando o rompimento da mesma sem que, no entanto, haja a ruptura da brita por esta envolvida. Mais adiante nos aprofundaremos quanto a essa questão.

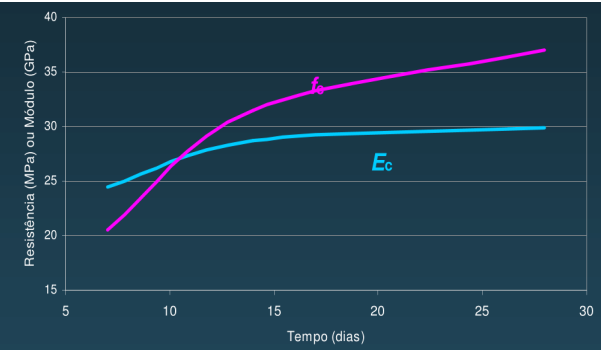

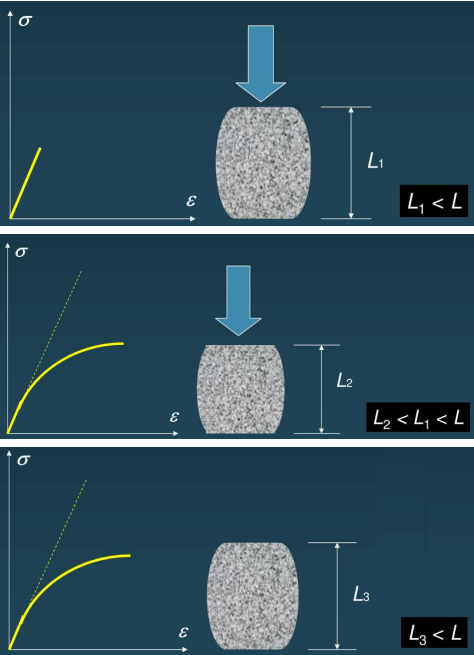

Esse tipo de condição parece associar-se ao Módulo de Elasticidade (E), uma vez que, tais tipos de rupturas ocorrem justamente nos elos de ligação dos agregados graúdos (britas), ou seja, na argamassa. Há de se observar que, em havendo elevados valores de Módulos de Elasticidade (E), automaticamente as resistências à compressão (fcj) também acompanharão essa condição de apresentarem valores elevados, assim como o Módulo de Deformação Transversal (G) conforme apresentado anteriormente. Ocorre, porém, que, a recíproca a essa condição não é necessariamente verdadeira, ou seja, em havendo elevadas resistências à compressão (fcj), não necessariamente os correspondentes valores de Módulos de Elasticidade (E) acompanharão essa condição de crescimento proporcionalmente elevado e, por consequência, o mesmo ocorre com o Módulo de Deformação Transversal (G). A Figura 2, ilustra bem didaticamente o comentado.

Estudos efetuados por YILDIRIM E SENGUL (2011) procuraram avaliar o efeito da dimensão máxima dos agregados graúdos da região de Istambul / Turquia, no comportamento do Módulo de Elasticidade. Neste estudo, os autores analisaram misturas com agregados de calcário com dimensão máxima de 32, 16, 8 e 4mm e observaram que, para as misturas produzidas com agregados com dimensão de 32, 16 e 8mm não ocorreram mudanças substanciais no Módulo de Elasticidade (por exemplo, para relações a/c em torno de 0,55 os resultados obtidos do Módulo variaram de 41 a 44 GPa), no entanto, para as misturas com agregados de 4mm o resultado obtido para o Módulo foi cerca de 35 GPa. Esses autores justificam que, para uma mesma fração volumétrica de agregado, a diminuição da dimensão máxima do agregado aumenta a área superficial total e, consequentemente, maiores regiões de interface do agregado com a matriz de cimento e, como resultado, observa-se a tendência de valores menores para o Módulo de Elasticidade quanto menor for a dimensão do agregado.

SHAH E AHMAD (1994) também apontaram que outras características relacionadas aos agregados, como tamanho, forma, distribuição granulométrica, textura e mineralogia, também afetam o valor do Módulo de Elasticidade do concreto. Esses fatores tendem a influenciar fortemente as características da zona de transição e causar fissuras no concreto, afetando o desempenho do diagrama tensão-deformação do concreto.

Trabalho efetuado por MONTEIRO; MASO E OLLIVIER (1985) relataram que a espessura da zona de transição depende da força do efeito de superfície produzido pelo agregado graúdo. Portanto, esses autores destacam que a espessura do “elo de transição” (interface entre o agregado e a pasta) é determinada pelo tamanho do agregado graúdo, que é maior em espessura e menor em agregado. O oposto é verdadeiro. Por outro lado, SIMEONOV E AHMAD (1995) descrevem que a superfície total do agregado afeta o volume e o Módulo de Elasticidade (E) da zona de transição, que por sua vez afeta a elasticidade do concreto.

WEIZENMANN (2017) observa que, segundo a ABNT NBR 6118/23 o cálculo do Módulo de Elasticidade do concreto, somente considerando a resistência a compressão do material, deve ser multiplicado por um determinado fator que considera a influência do tipo de agregado graúdo utilizado na mistura. Porém, a referida norma técnica não especifica nenhum fator de correção ao resultado obtido na correlação levando em conta a dimensão máxima característica do agregado graúdo, considerando dessa forma, não haver diferença expressiva devido a essa propriedade. Caso tais valores estimados de Módulo de Elasticidade (E) variem consideravelmente em relação a dimensão do agregado graúdo, os cálculos indicados pela norma não demonstram o que realmente a estrutura está sujeita a se deformar, exercendo um fator de risco ao dimensionamento e até mesmo, em determinados casos, prejudicando parâmetros de conforto aos usuários.

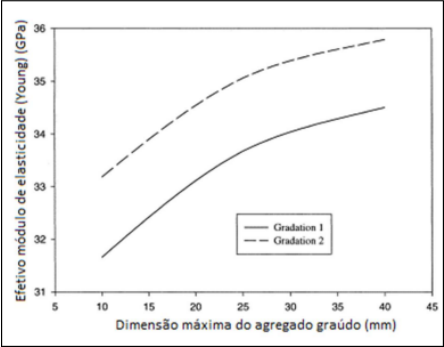

LI et. al. (1999) avaliaram empiricamente que variando a dimensão máxima característica até certo ponto tem-se um grande efeito sobre o Módulo de Elasticidade em dimensões relativamente usuais, e que ao continuar aumentando o tamanho máximo das partículas esse efeito tende a suavizar, conforme mostra a figura 3

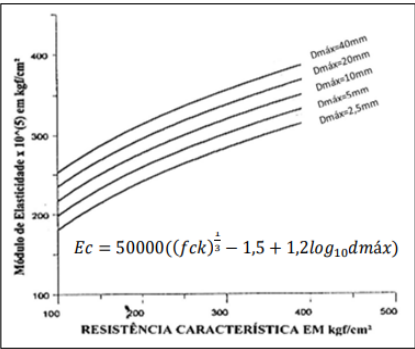

ARBONELL (1996) em estudo realizado em Barcelona na Espanha, propôs uma equação que relaciona o Módulo de Elasticidade (E) com a dimensão máxima do agregado graúdo (dmáx.). Onde:

ARBONELL (1996) em estudo realizado em Barcelona na Espanha, propôs uma equação que relaciona o Módulo de Elasticidade (E) com a dimensão máxima do agregado graúdo (dmáx.). Onde:

- ➢ fck está em kgf/cm²;

- ➢ dmáx em mm;

- ➢ E em kgf/cm².

A partir da equação visualizada na figura ao lado (CARBONELL (1996)), apresentaram-se graficamente, uma série de curvas para diversos Módulos de Elasticidade (E), em função da dimensão máxima do agregado com valores de 2,5mm, 5mm, 10mm, 20mm e 40mm, conforme demonstra a figura.

3. ENTENDENDO OS MÓDULOS DE ELASTICIDADE DO CONCRETO

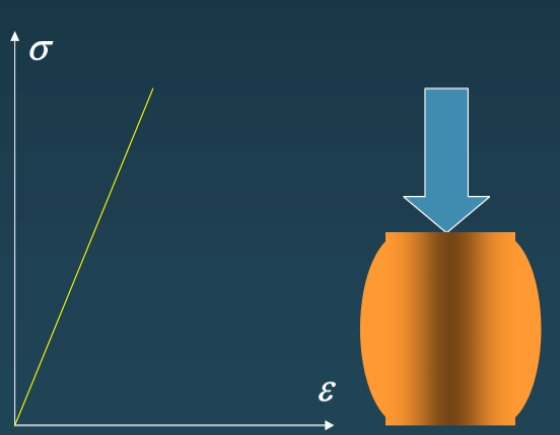

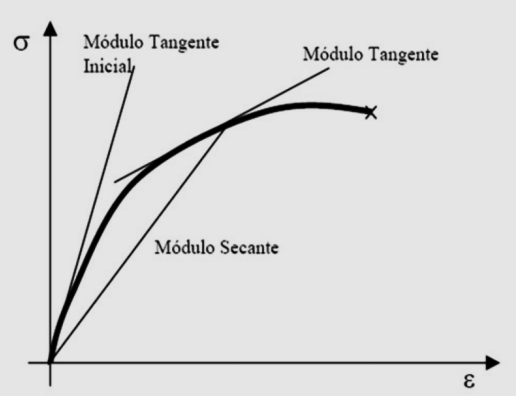

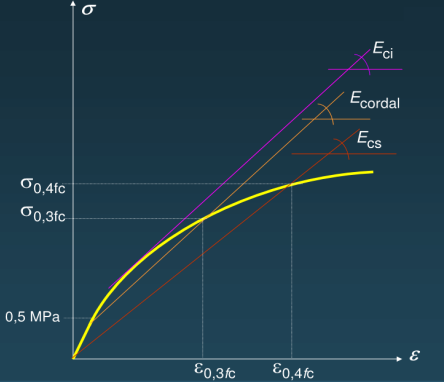

O Módulo de Elasticidade (ou Módulo de Young) é uma propriedade mecânica que mede a rigidez de um material sólido. Define a relação entre tensão (força por unidade de área) e deformação (deformação proporcional) em um material no regime de elasticidade linear de uma deformação uniaxial. Em síntese, essa propriedade física de um material consiste no coeficiente de proporcionalidade entre a tensão e a deformação durante o regime elástico do material, o que nos remete a uma condição de crescimento linear das deformações sob carregamento. Uma vez cessado o carregamento, a deformação desaparece. Entretanto, a curva tensão-deformação do concreto é não-linear e o coeficiente angular varia com a tensão e com o ajuste da curva, por exemplo, o Módulo pode ser de deformação tangente inicial (Eci) ou de deformação secante (Ecs). A denominação também depende do regime da solicitação, que pode ser estático ou dinâmico (BATTAGIN – 2008).

Não havendo deformações permanentes com a supressão do carregamento, o material é considerado elástico. Há condições, no entanto, em que a partir de um determinado ponto do carregamento, o gráfico da curva tensão x deformação não se mostra mais linear, ou seja, cessada a solicitação, parte da deformação ainda permanece, havendo resíduos deformacionais. Nessas circunstâncias o material não é mais considerado elástico.

Há de se observar que o concreto é um material definido como elasto-plástico, pois, não segue na integra a lei de Hooke, não sendo assim um material com deformação linear ao longo de todo o seu carregamento. Em tensões (carregamento) até 30% a 40% da carga última pode ser observado como elástico (linear), tendo deformação residual insignificante, mas em carregamentos superiores a estes valores, as deformações residuais são expressivas e sua deformação não é mais linear ao carregamento, sendo assim essa fase como plástica. Assim, é sempre importante entender qual o nível de tensões dos carregamentos.

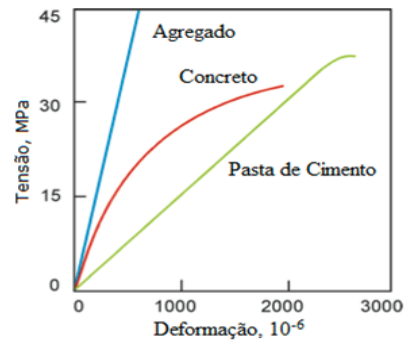

A Figura 7 ilustra curvas tensão-deformação típicas do concreto e de seus principais componentes. Apesar do agregado e da matriz aglomerante apresentarem comportamento linear, o concreto apresenta comportamento não-linear em função da presença de fissuras na interface entre a matriz aglomerante e os agregados.

A Figura 7 ilustra curvas tensão-deformação típicas do concreto e de seus principais componentes. Apesar do agregado e da matriz aglomerante apresentarem comportamento linear, o concreto apresenta comportamento não-linear em função da presença de fissuras na interface entre a matriz aglomerante e os agregados.

De uma forma geral, as normas técnicas nacionais e internacionais descrevem metodologias distintas para a determinação dos Módulos de Elasticidade estáticos do concreto, de modo que não há um consenso geral sobre como melhor definir, calcular, prever e ensaiar essas propriedades. A partir de ensaios estáticos é possível obter o Módulo de Elasticidade de deformação tangente inicial e de deformação secante, sendo que ambos podem variar de acordo com os locais da curva tensão-deformação considerados para sua determinação (Figura 8). Além disso, outros aspectos como os parâmetros experimentais e o tamanho do corpo de prova e ciclos de pré-carregamento podem influenciar diretamente na determinação desta propriedade.

O Módulo de Elasticidade do concreto também pode ser obtido através de ensaios não-destrutivos, usualmente fundamentados nas frequências naturais de vibração ou na velocidade de propagação de ondas ultrassônicas (o Módulo de Elasticidade (E) obtido por esses ensaios é classificado como dinâmico). O emprego de ensaios não-destrutivos possui vantagens relevantes, como a alta exatidão e a possibilidade de se submeter o mesmo corpo de prova a outros ensaios, o que torna possível acompanhar a evolução do Módulo de Elasticidade (E) ao longo de processos de cura, de processos de degradação e em função da umidade e da temperatura. Desta forma, reduz-se a incerteza dos resultados e a quantidade total de corpos de prova necessários para um mesmo estudo. Ao contrário dos ensaios mecânicos estáticos, os ensaios dinâmicos submetem o material a baixos níveis de tensão, de forma que é desprezível a probabilidade de efeitos relacionados à fluência e a indução ou crescimento de micro trincas no material. Por estas razões, o Módulo dinâmico está mais próximo do Módulo de deformação tangente inicial, o qual é obtido no início da curva tensão-deformação. O valor do Módulo de Elasticidade (E) em regime dinâmico é sempre maior do que os Módulos obtidos em regime estático, em torno de 20% para os concretos de alta resistência, 30% para os concretos de média resistência e 40% para os concretos de baixa resistência. Isso ocorre porque a solicitação do material no regime dinâmico é muito rápida e ocorre em intervalos de tempo infinitamente menores do que o tempo de relaxação do concreto.

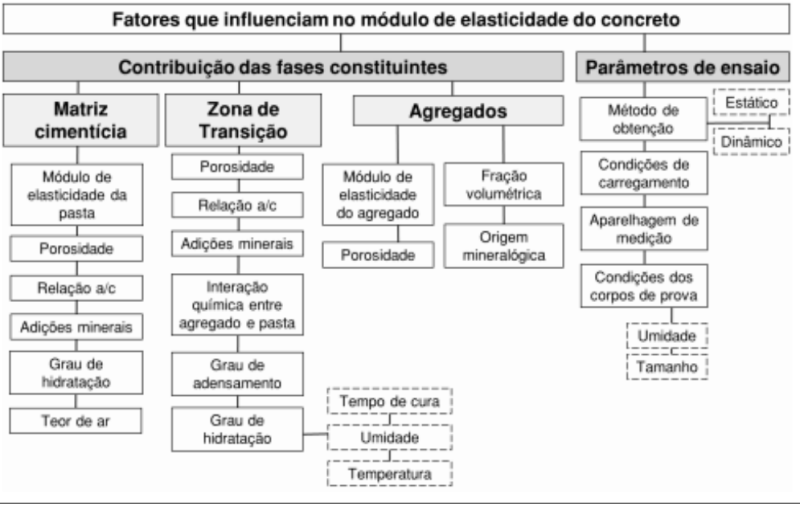

3.1. PARÂMETROS QUE INFLUENCIAM O MÓDULO DE ELASTICIDADE DO CONCRETO

As propriedades elásticas do concreto dependem em grande parte das propriedades de seus componentes e das propriedades da interface entre a matriz e os agregados. Além destes, há fatores externos que podem influenciar o Módulo de Elasticidade, por exemplo, a umidade do corpo de prova. A Figura 9 descreve os principais parâmetros que afetam o Módulo de Elasticidade dos concretos.

Observando e comentando a figura 9 acima, basicamente pode-se dizer que as principais variáveis que incidem no desempenho do Módulo de Elasticidade (E) de um concreto são:

- ➢ Módulo de Elasticidade do agregado graúdo (atrelado a litologia da rocha);

- ➢ Dimensão dos agregados graúdos (o Módulo decai com a redução do diâmetro/granulometria);

- ➢ Teor de argamassa empregado (o Módulo reduz com o aumento do teor de argamassa do traço);

- ➢ Resistência do concreto (quanto maior a resistência mecânica do concreto, maior será a tendência ao aumento do Módulo de Elasticidade (E), porém não se trata de uma relação linear nem proporcional, havendo sempre um ponto de inflexão dessa correspondência entre ambos) → vide figura 2;

- ➢ Índice de vazios (aumento no teor de ar incorporado ou vazios e falhas de adensamento faz com que ocorra a diminuição do Módulo de Elasticidade (E));

- ➢ Cimento: tipo e quantidade;

- ➢ Água: qualidade, relação água/cimento;

- ➢ Carregamento: tipo, duração;

- ➢ Presença ou não de aditivos;

- ➢ Lançamento: condições, transporte, duração

3.2. MÓDULO DE ELASTICIDADE OU DE DEFORMAÇÃO?

Uma grande questão é entender qual é o Módulo a ser especificado e, qual tipo de ensaio a ser adotado. Para isso, a norma de ensaio ABNT NBR 8522/17 traz as definições e a ABNT NBR 6118/23 indica qual deve ser conhecido e empregado no projeto. O Módulo de Elasticidade é também designado de Módulo de deformação tangente inicial (Eci), pois o Módulo de Elasticidade pode ser considerado um Módulo de Deformação quando se trabalha com o concreto no regime elástico, compreendido até a faixa de 30% da resistência última de ensaio (fc), como observado na ABNT NBR 8522/17. O Módulo de deformação secante (Ecs) é medido em ensaio na faixa de 20% a 80% da resistência última para o traçado do diagrama tensão-deformação, compreendendo a faixa de deformação plástica, sendo o valor calculado para o ponto de aplicação da carga especificado (em geral, 40% do fc). Segundo a ABNT NBR 6118/23, o Módulo de Elasticidade (Eci) pode ser empregado na avaliação do comportamento global da estrutura e também para o cálculo das perdas de protensão. O Módulo de deformação (Ecs) para a avaliação do comportamento de um elemento estrutural, determinação dos esforços solicitantes e verificação de estados limites de serviço. A ABNT NBR 16258/14 estabelece para o caso das estacas pré-fabricadas de concreto, que se adote o Módulo Secante (Ecs) e fixa em 26GPa seu valor mínimo de referência. Na figura 10 encontram-se apresentados os Módulos acima descritos.

Faz-se importante citar que o Módulo Secante diminui com o aumento de tensão, devendo assim ser sempre citada a tensão em que foi obtido. Para que se possibilite isso as normas fixam valores proporcionais para a obtenção do Módulo secante. Conforme já citado, a ABNT NBR 8522/2008 estabelece a tensão de ensaio em 30% da resistência estimada ao corpo de prova para realização das leituras de deformação (NEVILLE, 2013).

Faz-se importante citar que o Módulo Secante diminui com o aumento de tensão, devendo assim ser sempre citada a tensão em que foi obtido. Para que se possibilite isso as normas fixam valores proporcionais para a obtenção do Módulo secante. Conforme já citado, a ABNT NBR 8522/2008 estabelece a tensão de ensaio em 30% da resistência estimada ao corpo de prova para realização das leituras de deformação (NEVILLE, 2013).

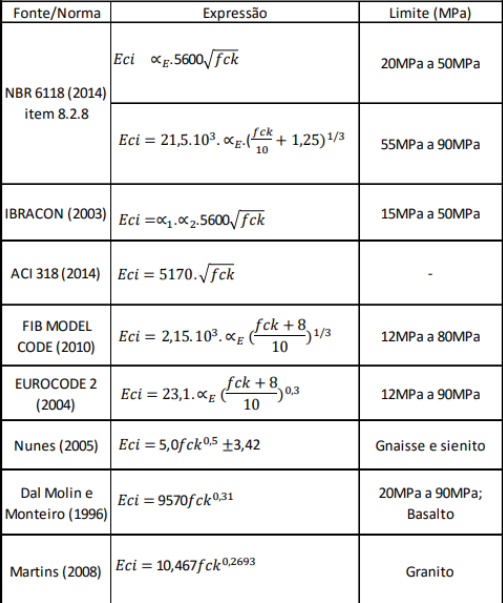

3.3. CORRELAÇÕES MATEMÁTICAS ENTRE OS MÓDULOS DE ELASTICIDADE

Normalmente os ensaios de Módulo de Elasticidade (E) do concreto não são comumente realizados devido à falta de conhecimento da possibilidade de obtenção do parâmetro pelos laboratórios. Soma-se ainda, os valores elevados que esse tipo de ensaio (se comparados com os de resistência a compressão) apresenta, ou até mesmo a mentalidade de que o parâmetro não é importante para o dimensionamento (ALHADAS, 2008). Sem dúvida o conhecimento prévio do valor do Módulo de Elasticidade (E) é um parâmetro necessário e pelo menos deve ser estimado de alguma forma, correlacionando outros parâmetros ou características que apresenta o material. Existem, segundo PACHECO (2006), dois possíveis modelos a serem utilizados, os teóricos e os empíricos, para correlacionar propriedades. Os modelos teóricos agregam ao Módulo de Elasticidade (E) do concreto às propriedades reológicas, além das proporções dos materiais na mistura, os empíricos associam o Módulo de Elasticidade (E) com a resistência à compressão. Pesquisa efetuada por WEIZENMANN (2017) conclui que ao se estimar valores de Módulo de Elasticidade (E) a partir da resistência a compressão (conforme a NBR 6118/23), foi detectada uma discrepância elevada entre o estipulado pela norma e os valores reais de Módulos de Elasticidade encontrados. Os valores estimados pela norma superestimam os que o material realmente apresenta, aumentando a discrepância gradativamente com o aumento da resistência. No caso dos concretos com a pedra basalto as diferenças entre os valores são de 19% a 33% maiores do que os obtidos através dos ensaios. Já no caso da pedra granito, devido ao fator de multiplicação menor, relacionado a natureza do agregado, as diferenças são menores (entre 14% a 23%), porém com a mesma linha de tendência de aumento com o aumento da resistência a compressão. É baseado nessas conclusões que se torna necessário um aprimoramento do controle tecnológico em obras para avaliar as propriedades dos materiais empregados. Necessariamente é viável, além de consultar as normas vigentes, realizar os ensaios específicos para cada tipo de material visto que a vasta gama de componentes das misturas de concreto pode influenciar de forma distinta as propriedades do produto ao decorrer do tempo.

4. PORCENTAGEM DE ARGAMASSA DO CONCRETO DAS ESTACAS

Corroborando os estudo efetuados pelos diversos autores citados anteriormente, do ponto de vista físico, parece razoável e muito simples observar que, se considerarmos que as principais características físicas (Resistência (fck) e Módulos de Elasticidade (E e G)) dos agregados graúdos (britas) adotados para fabricação de determinado concreto são sempre superiores às mesmas características físicas almejadas de um bom concreto (vide tabela 1), então a vulnerabilidade no que tange à resistência e aos Módulos de Elasticidade (E e G) estará sempre na argamassa que os une. Em síntese, quanto maior o teor de argamassa, mais propenso à diminuição dessas duas características físicas se tornará o concreto. Quando se diminui as dimensões dos agregados, automaticamente se aumenta a área superficial total e, por consequência, automaticamente haverá maiores regiões de interface dos agregados graúdos com a argamassa.

Em havendo uma maior região de interface entre os agregados graúdos e a argamassa (detalhe em vermelho na figura 12), haverá sempre uma maior área de vulnerabilidade no que tange à ruptura, pois que, é justamente nessa interface de ligação que as tensões de cravação se concentram. As figuras 11 e 12 apresentadas, procuram ilustrar melhor essa linha de raciocínio. Como já amplamente citado anteriormente (vide tabela 1), a resistência e os Módulos de Elasticidade (E) dos agregados graúdos são geralmente sempre maiores que os Módulos de Elasticidade (E) da pasta de cimento (aglomerante), passando-se a partir de então a observar a questão da porosidade dos agregados. Quanto maior a porosidade de um determinado agregado, menor serão os seus Módulos de Elasticidade (E) e, por consequência, do concreto no qual foram empregados. Por exemplo, agregados de alta densidade (baixa porosidade) como o granito, o basalto e as rochas vulcânicas possuem Módulos de Elasticidade (E) maiores do que agregados de baixa densidade (porosos), como arenitos, calcários e cascalhos. Conclui-se, portanto, que, a variação na porosidade dos agregados influencia os Módulo de Elasticidade (E) do concreto, porém não afeta de forma significativa sua resistência à compressão, principalmente para concretos de baixa e média resistência. Este fato demonstra que a influência de uma variável não é a mesma para a resistência mecânica e para os Módulos de Elasticidade (E), o que explica a dificuldade em se encontrar um modelo geral que correlacione os Módulos de Elasticidade (E) com a resistência à compressão. A forma, o tamanho médio, a textura superficial, a presença de finos e a composição mineralógica dos agregados também influenciam os Módulos de Elasticidade (E) do concreto. Esses fatores afetam a zona de interface entre a matriz aglomerante e os agregados, determinando a tendência à fissuração desta região. Além disso, a fração volumétrica de agregado utilizado na mistura também irá afetar os Módulos de Elasticidade (E) do concreto. Assim como para os agregados, os Módulos de Elasticidade (E) da pasta de cimento estão diretamente relacionados a porosidade, o qual, por sua vez, também influenciará nas propriedades do concreto. A porosidade final do aglomerante é determinada por diversos parâmetros, tais como a relação água/cimento (a/c), o teor de ar incorporado, adições minerais e grau de hidratação do cimento.

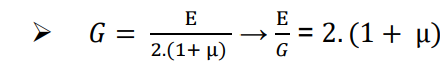

Conforme já descrito anteriormente, há correlação entre o Módulo de Elasticidade Longitudinal (E) ou, Módulo de Young e o Módulo de Elasticidade Transversal (G), onde:

Essa é a expressão física que relaciona os Módulos de Deformação Longitudinal (E), Transversal (G) e o Coeficiente de Poisson (μ) respectivamente. Essa relação mostra que em um ensaio podemos determinar a curva (ζ = P/A) versus (ε = δ/L) e obter da região linear o coeficiente angular da curva o Módulo de Young e o Coeficiente de Poisson. A partir desse ensaio relativamente simples obtemos o Módulo de Elasticidade Transversal (G), sem ensaios adicionais. Experiências têm demonstrado que o coeficiente de Poisson (μ) do concreto varia entre 0,11 a 0,21.

A ABNT NBR 6118/23 admite para o concreto um coeficiente de Poisson relativo às deformações elásticas igual a 0,2, ou seja, quando as tensões de compressão forem menores que 0,5 fc e as tensões de tração forem menores que fct e, o Módulo de Elasticidade transversal (G) igual a 0,4 Esec. Observa-se aqui que, para tensões de compressão menores a 0,5 fc, pode-se admitir que haja linearidade na relação entre as tensões e as deformações, adotando-se para Módulo de Elasticidade Longitudinal (E) o valor secante. Em síntese, o concreto é um material que tem ótimo desempenho quando submetido a tensões de compressão. O mesmo não ocorre quando submetido a tensões de tração e cisalhamento. Quando ocorrem tensões de tração e cisalhamento, em engenharia recorre-se ao incremento de aço no concreto, pois esse material tem ótimo desempenho nessas condições.

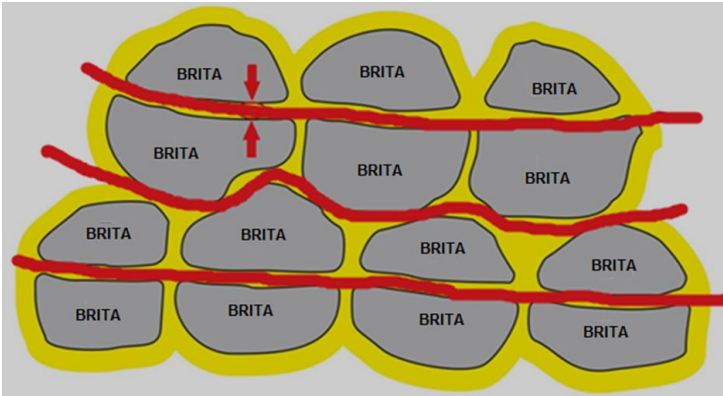

Sob tal contexto, mesmo que se ajustem características de determinado concreto objetivando que haja incremento de Módulo de Elasticidade Longitudinal (E), há de se pressupor que também haverá incremento no Módulo de Elasticidade Transversal (G), porém enquanto o Módulo de Elasticidade Longitudinal (E) atua preponderantemente na performance do concreto sob ação de tensões de compressão, tensões essas que, como já citado anteriormente, já é uma característica própria desse material apresentar ótimo desempenho no que tange a absorve-las, o Módulo de Elasticidade Transversal (G) atuará na performance do concreto no que tange a esforços transversais (cisalhamento), esforços esses que, o material têm péssimo desempenho estrutural. Nessas condições em especifico, por melhor que possa ser a performance do concreto à compressão, ainda assim haverá em determinadas circunstâncias, o acúmulo de tensões transversais e sua migração para zonas de menor desempenho desse Módulo Transversal (G) que, igualmente ao Módulo Longitudinal (E) estarão sempre localizadas na interface de ligação dos agregados, ou seja, na argamassa. A figura 13 tenta ilustrar o comentado.

Nota-se nessa figura, especificamente nas zonas que se encontram grifadas em vermelho, que quanto maior for a superfície específica da argamassa, maior será o volume das zonas de fuga dessas tensões de cisalhamento dentro da massa de concreto. Como já citado anteriormente, é sempre desejável que se promovam condições tais, que visem fazer com que as tensões (sejam elas de compressão, tração ou cisalhamento), migrem para os agregados graúdos, pois são esses componentes do concreto que, em geral, têm melhor performance quanto aos Módulos de Elasticidade Longitudinais (E) e, por consequência, o mesmo ocorre com os respectivos Módulos de Elasticidade Transversais (G). Sob tal contexto em especifico, quando ocorrem esforços de tração durante o processo de cravação por percussão, em geral a boa ou má performance de uma estaca, estará associada a um sistema de cravação bem ajustado a essa condição e à taxa de armadura longitudinal das estacas e, quando ocorrem esforços transversais ou de cisalhamento durante o processo de cravação, em geral a boa ou má performance de uma estaca, estará também associada a um sistema de cravação bem ajustado a essa condição em especifico, à geometria das estacas e, ainda assim, à superfície especifica da argamassa.

5. DISCUSSÃO

Faz-se importante citar que o Módulo Secante diminui com o aumento de tensão, devendo assim ser sempre citada a tensão em que foi obtido. Para que se possibilite isso as normas fixam valores proporcionais para a obtenção do Módulo secante. Conforme já citado, a ABNT NBR 8522/2008 estabelece a tensão de ensaio em 30% da resistência estimada ao corpo de prova para realização das leituras de deformação (NEVILLE, 2013).

Faz-se importante citar que o Módulo Secante diminui com o aumento de tensão, devendo assim ser sempre citada a tensão em que foi obtido. Para que se possibilite isso as normas fixam valores proporcionais para a obtenção do Módulo secante. Conforme já citado, a ABNT NBR 8522/2008 estabelece a tensão de ensaio em 30% da resistência estimada ao corpo de prova para realização das leituras de deformação (NEVILLE, 2013).

Inúmeras são as causas que podem ocasionar a ruptura de estacas pré-fabricadas de concreto durante o processo de cravação e, dentre elas, podemos dizer que as características técnicas do concreto utilizado na sua fabricação é uma das principais, mais especificamente o seu Módulo de Elasticidade, assunto esse que é o objetivo principal de abordagem deste trabalho. Importante se faz dizer que, em havendo elevados valores de Módulos de Elasticidade (E), as resistências à compressão (fcj) também acompanharão essa condição de crescimento proporcional. Ocorre, porém, que, a recíproca a essa condição não é verdadeira, ou seja, em havendo elevadas resistências à compressão (fcj), não necessariamente os correspondentes valores de Módulos de Elasticidade (E) acompanharão proporcionalmente essa condição de crescimento elevado.

Inúmeras são as variáveis que interferem direta ou indiretamente no Módulo de Elasticidade do concreto, dentre elas algumas associadas às características dos agregados graúdos e ao teor de argamassa, a saber:

- ➢ Módulo de Elasticidade do agregado graúdo (atrelado a litologia da rocha);

- ➢ Dimensão dos agregados graúdos (o Módulo decai com a redução do diâmetro/granulometria);

- ➢ Teor de argamassa empregado (o Módulo reduz com o aumento do teor de argamassa do traço).

É conhecido que quanto maior o tamanho do agregado, menor será a área superficial a ser molhada por unidade de massa da amostra. Desta forma, caso se eleve a granulometria do agregado é de se esperar que a demanda de água da mistura seja reduzida, consequentemente reduzindo a relação água/cimento e aumentando a resistência do concreto. Porém existe um máximo para se elevar a dimensão do agregado além do qual a diminuição da água na mistura provoca uma menor superfície de aderência e aumenta as descontinuidades na massa, tornando assim o concreto heterogêneo e de baixa resistência (Neville, 2013). Em concretos convencionais utilizados em estruturas a dimensão máxima utilizada fica por volta de 19mm a 40mm pois deve passar com facilidade pelas seções dos elementos e espaçamento entre as armaduras

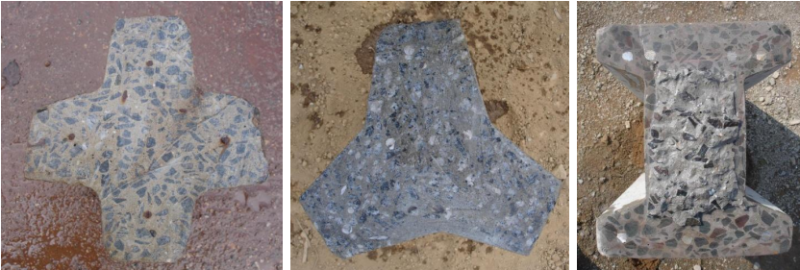

No caso específico das estacas pré-fabricadas de concreto, há determinadas seções transversais e geometrias que dificultam bastante o correto adensamento do concreto nas formas se for adotado como agregado graúdo britas de maiores dimensões. Nesses casos, além da dificuldade de se trabalhar com concretos produzidos com agregados de maiores dimensões o que lhes favoreceria o incremento de Módulo de Elasticidade (E), a própria esbeltez dessas peças associada a determinadas geometrias, também favorecem a ocorrência de quebras durante o processo de cravação por percussão em perfis de solos de maior resistência ou que apresentem determinadas camadas mais resistentes a serem transpostas pelas estacas, muito comuns em solos sedimentares litorâneos. Nessas circunstancias há de se observar que se deva estudar traços de concreto adequados a proporcionar o melhor desempenho possível das estacas assim produzidas, porém limitando-as ao uso em determinadas condições de cravação, evitando sua cravação em perfis geotécnicos que necessitem uma cravação mais enérgica e que, por consequência, passe a exigir um melhor desempenho do concreto dessas estacas.

Neste trabalho procurou-se em especifico, analisar particularmente quais são as influencias dessas condições no desempenho do Módulo de Elasticidade (E) do concreto utilizado na fabricação de estacas pré-fabricadas de concreto, visando sua melhor performance durante o processo de cravação por percussão.

6. CONSIDERAÇÕES FINAIS

A literatura especifica sobre o assunto aqui abordado não é extensa, porém os poucos trabalhos existentes nos remetem a conclusões muito semelhantes, a saber:

- A) No caso das estacas pré-fabricadas de concreto, deve-se dar mais ênfase e atenção ao controle no que tange ao Módulo de Elasticidade (E) do concreto usado em sua fabricação do que na sua resistência característica (fcj);

- B) O crescimento da resistência característica do concreto (fcj) não faz com que haja automaticamente um crescimento proporcional do seu Módulo de Elasticidade (E), porém em havendo crescimento do seu Módulo de Elasticidade (E), haverá crescimento da sua resistência característica do concreto (fcj);

- C) As características físicas dos agregados quanto à sua resistência à compressão e Módulo de Elasticidade, em geral são bastante superiores às mesmas características dos concretos convencionais (fck ≤ 50 MPa). Essa condição faz com que as rupturas sempre tendam a ocorrer na interface de ligação entre a argamassa e os agregados graúdos;

- D) Quanto maior o teor de argamassa do concreto, menor será seu Módulo de Elasticidade (E), pois haverá uma maior porcentagem de interfaces de interligação entre a argamassa e os agregados graúdos;

- E) Quando se diminui as dimensões dos agregados, automaticamente se aumenta a área superficial total e, por consequência, isso resulta em maiores regiões de interfaces dos agregados graúdos com a argamassa;

- F) Em havendo uma maior região de interface entre os agregados graúdos e a argamassa, haverá sempre uma maior área de vulnerabilidade no que tange à ruptura, pois que, é justamente nessa interface de ligação que as tensões de cravação se concentram;

- G) A forma, o tamanho médio, a textura superficial, a presença de finos e a composição mineralógica dos agregados também influenciam o Módulo de Elasticidade do concreto. Estes fatores afetam a zona de interface entre a matriz aglomerante e os agregados, determinando a tendência à fissuração desta região;

- H) A fração volumétrica de agregado utilizado na mistura afeta o Módulo de Elasticidade do concreto;

- I) Ensaios de Módulo de Elasticidade do concreto não são comumente realizados devido à falta de conhecimento da possibilidade de obtenção do parâmetro pelos laboratórios. Soma-se ainda, os valores elevados que esse tipo de ensaio (se comparados com os de resistência a compressão) apresenta, ou até mesmo a mentalidade de que o parâmetro não é importante para o dimensionamento;

- J) O conhecimento prévio do valor do Módulo de Elasticidade é um parâmetro necessário e pelo menos deve ser estimado de alguma forma, correlacionando outros parâmetros ou características que apresenta o material.

- K) Há determinadas seções transversais e geometrias de estacas que dificultam bastante o correto adensamento do concreto nas formas se for adotado como agregado graúdo britas de maiores dimensões. Nesses casos, deve-se estudar traços de concreto adequados a proporcionar o melhor desempenho possível das estacas assim produzidas, porém limitando-as ao uso em determinadas condições de cravação, que passem a exigir um melhor desempenho do concreto dessas estacas.

7. REFERÊNCIAS BIBLIOGRÁFICAS E DE APOIO

- ➢ ABNT – NBR 11768 (2011) – Aditivos Químicos para Concreto de Cimento Portland – Requisitos.

- ➢ ABNT – NBR 12654 (1992) – Controle Tecnológico de Materiais Componentes do Concreto – Procedimento.

- ➢ ABNT – NBR 16258 (2014) – Estacas Pré-Fabricadas de Concreto – Requisitos.

- ➢ ABNT – NBR - 7222 (2011) – Argamassa e Concreto – Determinação da resistência à tração por compressão diametral de

- corpos de prova cilíndricos – Método de ensaio.

- ➢ ABNT – NBR 5738 (2016) – Moldagem e cura de corpos de prova cilíndricos ou prismáticos de concreto – Procedimento.

- ➢ ABNT – NBR 5739 (2018) – Concreto – Ensaio de Compressão de Corpos de Prova Cilíndricos – Método de Ensaio.

- ➢ ABNT – NBR 6118 (2023) – Projeto de Estruturas de Concreto – Procedimento.

- ➢ ABNT – NBR 6122 (2022) – Projeto e Execução de Fundações – Procedimento.

- ➢ ABNT – NBR 7680 (2015) – Extração, preparo, ensaio e análise de testemunhos de estruturas de concreto – Procedimento.

- ➢ ABNT – NBR 8953 (1992) - Concreto para fins estruturais – Classificação por grupos de resistência – Classificação - Rio de

- Janeiro / RJ.

- ➢ ABNT NBR 1401 (1992) – Verificação de Desempenho de Aditivos para Concreto.

- ➢ ABNT NBR 8522 (2017) – Concreto – Determinação dos Módulos Estáticos de Elasticidade e de Deformação à Compressão.

- ➢ ALONSO, U. R. (1996) – Estacas pré-moldadas – Capítulo 9.2 do livro Fundações - Teoria e Prática (ABEF/ABMS) – PINI -

- Pág. 373 a 399.

- ➢ ALONSO, U. R. (1996) – Estacas pré-moldadas – Capítulo 9.2 do livro Fundações - Teoria e Prática (ABEF/ABMS) – PINI -

- Pág. 373 a 399.

- ➢ ALONSO, U.R. (1991) – Previsão e Controle das Fundações. – Editora Edgard Blücher ltda.

- ➢ ALONSO, U.R. (1991) – Previsão e Controle das Fundações. – Editora Edgard Blücher ltda.

- ➢ ALVIM, F. M.; CAMPOS, G.C. & VALVERDE, S. (1991) – Testes de integridade de estacas – Anais do SEFE II - (2º Seminário

- de Engenharia de Fundações Especiais) – Págs. 01 a 08.

- ➢ AOKI, N. (1986) – Controle in situ da Capacidade de Carga de Estacas Pré-Fabricadas via Repique Elástico da Cravação –

- Publicação da ABMS/NRSP, ABEF, IE/SP.

- ➢ AOKI, N. (1986) – Controle in situ da Capacidade de Carga de Estacas Pré-Fabricadas via Repique Elástico da Cravação –

- Publicação da ABMS/NRSP, ABEF, IE/SP.

- ➢ AOKI, N. (1989) – A New Dynamic Load Tests Concept – Proc. For the discussion session 14 – XII ICSMFE, TC Pile Driving –

- Rio de Janeiro/RJ / Brazil.

- ➢ AOKI, N. (1989) – A New Dynamic Load Tests Concept – Proc. For the discussion session 14 – XII ICSMFE, TC Pile Driving –

- Rio de Janeiro/RJ – Brasil.

- ➢ AOKI, N. e CINTRA, J.C.A. (1996) – Influência da Variabilidade do Maciço de Solos no Comprimento de Estacas – SEFE III

- (3º Seminário de Engenharia de Fundações Especiais) – Vol.1 – Págs. 173 a 184.

- ➢ BARBOSA, M. P.; et al 1998). – A influência do tipo de agregado graúdo nos Módulos de Elasticidade e na resistência a tração

- dos concretos de elevado desempenho - 41º Congresso Brasileiro de Concreto, IBRACON, Salvador - BA,

- ➢ BASILIO, F. A. (1976) – Cura acelerada por agentes térmicos – IBRACON – Colóquio sobre Pré-moldados de concreto – São

- Paulo.

- ➢ BATTAGIN, I. L. S. (2008) - Mesa Redonda - Módulo de Elasticidade, influências diretas sobre a estrutura pré-moldada – CB

- 18 – ABCIC – Concrete Show.

- ➢ BAUER, L. A. F. (1994) – Materiais de Construção – Rio de Janeiro: LTC – Livros Técnicos e Científicos Editores.

- ➢ BAWA, N. S.; GRAFT-JOHNSON, J. W. S. (1969) – Efeito da Proporção da Mistura, Razão Água-Cimento, Idade e Condições

- de Cura no Módulo Dinâmico de Elasticidade do Concreto. Construir. Sci., V. 3, p. 171–177.

- ➢ BEIM, J.W.; RAUSCHE, F.; GRAVARE, C.J.; KLINGMÜLLER, O & QING, L.D. (1998) – Standardization and codification of

- Dynamic Pile Testing - A worldwide review.

- ➢ BERGLARS, B. (1983) – PALKOMMISSIONEN – Commission on Pile Research – Rapport 72.

- ➢ BERNARDES, G. P. (1989) – Dynamic and static testing of large model Piles in Sand – Doctor Thesis – Norwegian University

- of Science and Technology.

- ➢ BREDENBERG, H. (1982) – Dynamic test loading of point bearing piles – Doctor Thesis – Royal Institute of Technology –

- Stockholm.

- ➢ BROMS, B. B (1978) – Precast Piling Practice – Textbook – Royal Institute of Technology – Stockholm.

- ➢ BURGESS, I. W. (1975) – A note on the directional Stability of Driven Piles – Geotechnique 25 (2).

- ➢ BURGESS, I. W. (1975) – A note on the directional Stability of Driven Piles – Geotechnique 25 (2).

- ➢ BURGESS, I.W (1976) – The Stability of Slender Piles during Driving – Geotechnique 26 - pp. 281 – 292.

- ➢ BURGESS, I.W (1976) – The Stability of Slender Piles during Driving – Geotechnique 26 - pp. 281 – 292.

- ➢ BURGESS, I.W (1980) – Reply to discussion by Ly, B.L. – Geotechnique 30 (3) pp. 232 – 323.

- ➢ BURGESS, I.W (1980) – Reply to discussion by Ly, B.L. – Geotechnique 30 (3) pp. 232 – 323.

- ➢ CAMPOS, R. S.; BARBOSA, M. P.; MACIEL, G. F. (2018) – Propriedades dos concretos autoadensáveis produzidos no Brasil.

- V Congresso Ibero-americano sobre Betão Auto-compactável e Betões Especiais – HAC2018. Valência/Espanha.

- ➢ CARBONELL, J. V. (1996) – Estúdio relativo a la evaluación experimental Del Módulo de deformación em hormigón de presas.

- Dissertação (Mestrado). Escola Técnica superior d’ Enginyers de Camins Canals i ports de Barcelona. Barcelona, Espanha.

- ➢ CASTRO, A. L. (2007) – Aplicação de conceitos reológicos na tecnologia dos concretos de alto desempenho. Tese de Doutorado – Escola de Engenharia de São Carlos / Instituto de Física de São Carlos / Instituto de Química de São Carlos – Universidadede São Paulo – São Carlos SP.

- ➢ CHAN, S.F. e HANNA, T.H. (1979) – The Loading Behavior of Initially Bent Large Scale Laboratory Piles in Sand – Canadian

- Geotechinical Journal – Vol. 16 – n.1.

- ➢ CHAN, S.F. e HANNA, T.H. (1979) – The Loading Behavior of Initially Bent Large Scale Laboratory Piles in Sand – Canadian

- Geotechinical Journal – Vol. 16 – n.1.

- ➢ CHELLIS, R. D. (1961) – Pile Foundations – McGraw-Hill Book Company, Inc – 2ª Edition – New York.

- ➢ CHELLIS, R. D. (1961) – Pile Foundations – McGraw-Hill Book Company, Inc – 2ª Edition – New York.

- ➢ CHELLIS, R.D. (1951) – Pile Foundations – Mc Graw-Hill Book Company, Inc. – New York.

- ➢ CHELLIS, R.D. (1951) – Pile Foundations – McGraw-Hill Book Company, Inc – New York.

- ➢ CHELLIS, R.D. (1951) – Pile Foundations – McGraw-Hill Book Company, Inc – New York.

- ➢ CHELLIS, R.D. (1961) – Foundation Engineering – McGraw-Hill Book Company Inc. – Cap.7.

- ➢ COUTINHO, A. S., GONÇALVES, A. (1997) – Fabrico e Propriedades do Betão. 2a edição. Lisboa: Laboratório Nacional de

- Engenharia Civil, v. 3 – p.137.

- ➢ CUNHA C. H. M. (2000) – Deformabilidade das estruturas de concreto: Impacto da variabilidade do Módulo de Elasticidade

- secante e da resistência à tração, decorrente as modificações dos materiais, cimentos e agregados. Dissertação (Mestrado).

- Escola Politécnica da Universidade de São Paulo - São Paulo/SP.

- ➢ DAL MOLIN, D. C. C.; MONTEIRO, P. J. M. (1996) – Contribuição ao estudo do Módulo de deformação de concretos de alta

- resistência com e sem adições de microssílica - São Paulo / SP, EPUSP.

- ➢ DE MARCHI, R. (2011) – Estudo sobre a variabilidade do Módulo de deformação do concreto associada a fatores intrínsecos

- à produção do material. Dissertação de Mestrado. Programa de Pós-Graduação em Engenharia Civil da Escola Politécnica de

- São Paulo. 121 fls. São Paulo/SP.

- ➢ DUARTE, E.L; ELMIR, J.C.J.; PITOL, A.P. (2017) – As principais vantagens e desvantagens da utilização de elementos préfabricados de concreto e seus processos de fabricação, Revista Construindo, Belo Horizonte, v. 8, 1º Ed., p. 29 ± 35, Jan - Jun.

- ➢ ELSHARIEF, A.; COHEN, M. D.; OLEK, J. (2003) – Influência do tamanho do agregado, relação água cimento e idade na

- microestrutura da zona de transição interfacial. Cement and Concrete Research, v. 33, n. 11, pág. 1837–1849.

- ➢ ESTOLANO, V. et al. (2018) – Avaliação dos Módulos de Elasticidade estático e dinâmico de concretos produzidos com agregados reciclados oriundos de resíduos de pré-fabricados de concreto. Revista Matéria, Vol. 23, n.1.

- ➢ EUROCODE 2 (2004) – Design of concrete structures – Part 1-1: General rules and rules for buildings. British standard. London:

- BSI.

- ➢ FIB MODEL CODE (2010) – Lausanne: CEB, Comite Euro-International du Beton.

- ➢ FINK, A. (2005) – Conduzindo revisões de literatura de pesquisa: Da Internet ao papel (2ª ed.). Thousand Oaks: Sage.

- ➢ FREIRE, W.J. (2003) – Materiais Alternativos de Construção in Tecnologia e Materiais Alternativos de Construção Ed. UNICAMP – p.27-54.

- ➢ FROTTÉ, C. et al. (2017) – Estudo das propriedades físicas e mecânicas de concreto com substituição parcial de agregado

- natural por agregado reciclado proveniente de RCD. Revista Matéria, Vol. 22, nº 2.

- ➢ FUSCO, P.B. (2008) –Estruturas de Concreto - Solicitações Tangenciais – Editora Píni Lida – pg. 328.

- ➢ GONÇALVES, C. (2014) – Estacas pré-fabricadas de concreto – Normatizando e Padronizando para Redução de Custos –

- Revista Fundações e Obras Geotécnicas nº 43- Editora Rüdder.

- ➢ GONÇALVES, C; BERNARDES, G.P; NEVES, L.F.S. (2007) - Estacas Pré-Fabricadas de Concreto – Teoria e Prática – Volume

- I – Pp. 616.

- ➢ GONÇALVES, C; BERNARDES, G.P; NEVES, L.F.S (2010) - Estacas Pré-Fabricadas de Concreto – Quebras, Vibrações e

- Ruídos (?) – Publicação da ABCIC –Associação Brasileira da Construção Industrializada de Concreto – Pp. 106.

- ➢ GONÇALVES, C; BERNARDES, G.P; NEVES, L.F.S (2012) - Estacas Pré-Fabricadas de Concreto – Teoria e Prática – Volume

- II – Pp. 528.

- ➢ GONZÁLEZ, J. S. et al. (2017) – Influência de agregados de tijolo reciclado nas propriedades do concreto estrutural para

- fabricação de vigas protendidas pré-moldadas. Construction and Building Materials, vol. 149, pág. 507-514.

- ➢ GUIMARÃES, L.E.; SANTOS, D.R.; FIGUEIREDO, E.J.P. (1999) – Avaliação do Módulo de deformação do concreto em diferentes idades e com diferentes relações água/cimento – Revista A construção em Goiás.

- ➢ HANNA, T.H. (1968) – The bending of long H-section piles – Canadian Geotechnical Journal – Vol.5 – no.3 – pp. 150 – 172.

- ➢ HANSEN S.G; LAURIDSEN J.T; HOANG, L.C. (2018) – Experimental and statistical investigation of the compressive strength

- anisotropy in structural concrete, Cement and Concrete Research, 107 (2018): 304±316 doi: 10.1016/j.cemconres.

- ➢ HELENE, P.R.L.; MONTEIRO, P.J.M. (1993) – Designing concrete mixtures for strength, elastic modulus and fracture energy.

- Materials and Structures, v.26, n.162 - Pp.443-452.

- ➢ HUGHES, B.P; ASH, J.E. (1970) – Materials and Structures. Ed. Kluwer Academic Publishers, pg. 371.

- ➢ IBI – INSTITUTO BRASILEIRO DE IMPERMEABILIZAÇÃO (2021) – Manual de Utilização de Aditivos Químicos para Concreto

- – Pp. 46.

- ➢ JAIME, A., ROJAS, E e LEGORRETA, H. (1992) – Static Behavior of Floating Piles in Soft Clay. – Sociedad Mexicana de

- Suelos – pp.19 – 30.

- ➢ KIHARA, Y; CENTURIONE, S.L., (2005) – O cimento Portland- Concreto: Ensino, Pesquisa e Realizações” - IBRACON - São

- Paulo/SP.

- ➢ KLISZCZEWICZ, A.; AJDUKIEWICZ, A. (2002) –<